5栋近百米高楼,由6028个混凝土模块单元组成,仅一年建成!

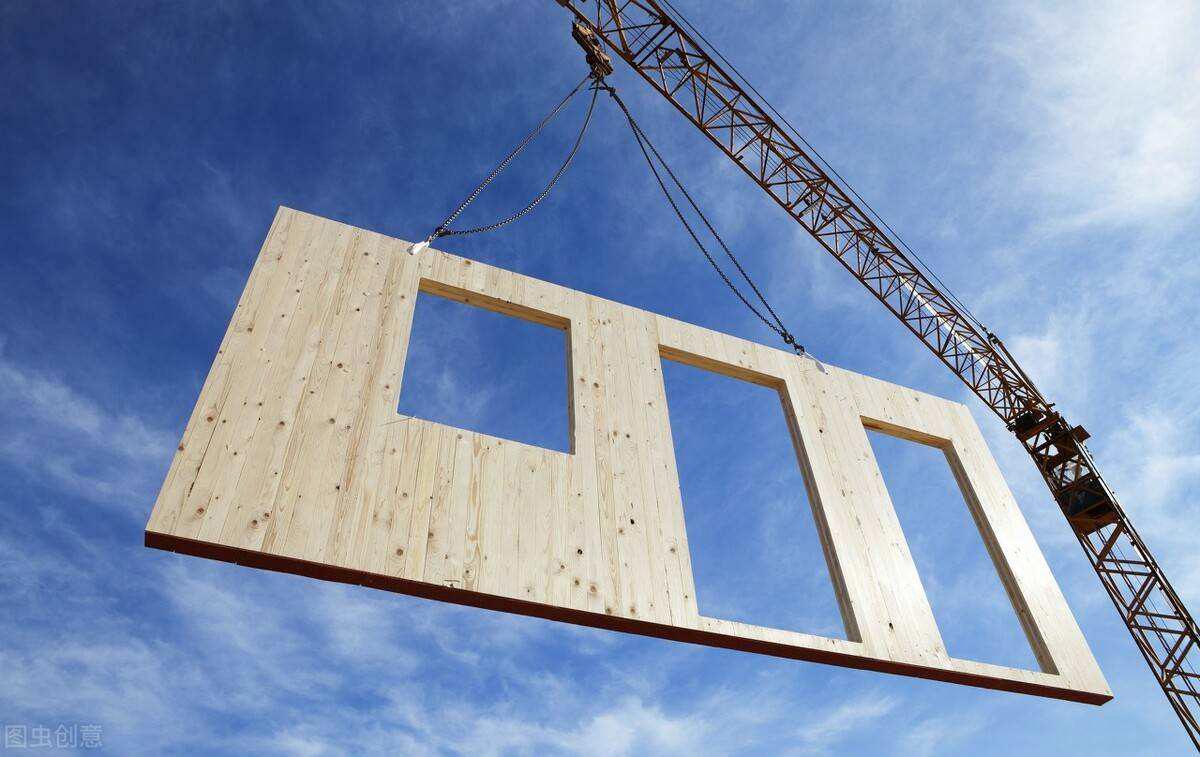

近日,深圳市人才安居集团龙华樟坑径保障性租赁住房项目首件模块顺利吊装完成。该项目是全国首个混凝土模块化高层建筑,建成后将成为国内建设速度最快、工业化程度最高的高层保障性住房项目。深圳市政府党组成员杨胜军现场调研表示,这个项目真正做到了“像造汽车一样造房子”,后续应积极推广。

该项目位于龙华区樟坑径地块,规划建造5栋28层、99.7米高的人才保障房,总建筑面积为17.3万平方米,预计提供2740套保障性租赁住房。项目由深圳市人才安居集团所属龙华人才安居公司投资建设,中国建筑国际集团有限公司旗下新型建筑工业化科技平台——中建海龙科技有限公司及中海建筑有限公司作为EPC总承包单位。

引人注目的是,项目采用全过程智慧建造方式打造,引入了装配式4.0时代的核心技术——MiC(Modular Integrated Construction,模块化集成建筑)建造技术,是在国内高层建筑中首个大规模应用MiC模块化集成建筑等先进技术工艺的项目,建设周期仅为传统建造方式的三分之一,可实现1年快速交付,并有效控制成本。

据悉,深圳市人才安居集团与中建国际已联合开展13项课题研究,以此为基础将会形成一系列国内领先、国际先进的行业标准。项目建成后将实现“三个一”:全国第一个混凝土模块化高层建筑;全国建造速度最快的高层保障性住房项目;全国第一个BIM全生命周期数字化交付模块化建筑项目。

“MiC是指将建筑物先拆分成一个个模块,每一个模块在工厂进行生产、组装、加工、装修等,当送到工地现场时,每个模块内基本达到精装修入住前的程度。”项目负责人告诉记者,MiC实现了“像造汽车一样盖造房子”,如果把整栋建筑比作一辆汽车,那么每一个MiC模块就相当于汽车的零部件,共同组成整栋建筑。

记者了解到,该项目深入应用了BIM正向设计、装配式地下室快建体系、混凝土模块化集成建筑体系、机电设备DfMA体系、C-SMART智慧化工地系统等一系列智能建造技术,实现了标准化设计、工厂化生产、智慧化物流及信息化运维等新型工业化建造方式。

项目采用现浇混凝土剪力墙与连梁作为主体受力结构,融合混凝土模块化技术,突破高层混凝土模块化建筑建造难题,并在隔音、防火、防潮等方面优势显著。通过全过程绿建设计,每个混凝土模块单元的楼板采用多层不同材料,相较于传统现浇楼板,可有效减噪3至5分贝。模块单元外墙由陶粒混凝土轻质隔墙叠合30毫米混凝土模壳、20毫米聚氨酯硬泡沫塑料保温板的剪力墙组成,相较普通混凝土材料外墙可有效改善房间保温、隔热和隔声性能。

此外,通过运用MiC建造技术,龙华樟坑径地块项目也将打造全国绿色示范工程。项目单位面积建筑废弃物产生量不高于150吨/万平方米,相比传统建造模式减少75%以上;材料损耗相对传统建造模式减少约25%;碳排放强度相对基准建筑减排率25%以上;污水排放100%达标;能耗相对国家标准减少30%以上。

据了解,项目预计在2023年4月初完成左右楼栋封顶,计划2023年6月底交付使用。

深圳市人才安居集团负责人表示,随着龙华樟坑径保障性租赁住房项目首件模块顺利吊装完成,人才安居集团将持续创新应用成套模块化智能建造技术,在践行“快建房、建好房”使命的同时,全力将项目打造成全国智能建造与新型建筑工业化示范工程、形象工程和品牌工程,助力深圳市推动加快构建现代建筑产业体系,加快实现老百姓“住有宜居”目标。(窦延文)

官方公众号

官方视频号

官方微博号

官方百家号

官方抖音号