摘要

作者通过对在用机制砂设备生产干粉砂浆用砂过程中遇到的大量设备故障实际案例的分析,指出机制砂设备容易出现的故障,分析故障产生的原因,交流故障排除的方法,以及预防此类故障出现的措施。

关键词:机制砂 干粉砂浆设备 故障预防措施

前言

由于我国近些年基础建设飞速发展、建设规模日益扩大,导致作为基建主材的混凝土中砂用量十分巨大。据相关部门统计,2017年全年建筑用砂达到将近200多亿吨,由此导致内河砂多年过度、超量开采,天然河砂资源接近枯竭;同时造成河道生态环境日益恶化,破坏了水生生物和植物的生存环境,打破了生态平衡。为了保护生态环境,许多地区已经禁止开采河沙。另外,由于过度开采,导致河床遭到破坏,河床开挖过深后,河岸有崩塌的风险,还存在巨大安全隐患,因此,为了河道安全,许多地区也禁止开采河砂。目前,许多地区天然砂价格飞涨,用砂企业不堪重负。天然砂资源日益枯竭,出现了有钱也买不到天然砂的窘境,使用天然砂的企业举步维艰。于是这些企业纷纷把目光投入到机制砂,开始用机制砂取代天然河砂,机制砂的使用越来越多、越来越普遍。

由于我国机制砂设备生产厂家繁多,良莠不齐,在生产机制砂过程中,设备都会发生各种各样的故障,而影响生产。因此,对于机制砂生产厂家,了解机制砂设备容易出现的故障、故障出现的原因、故障出现后如何及时排除、预防这些故障产生的原因,是十分必要的。

故障产生原因及故障排除方法

1.案例一

(1)溜管、溜槽、筛网堵塞故障

某干粉砂浆公司在生产机制砂时,先是发现细砂和粗砂细度同时大幅下降,紧接着发现细砂溜槽、溜管全被堵塞;检查筛网时发现2.5mm筛网及1.18mm筛网大部分被石粉糊住、大部分筛孔被堵死;导致无法生产而停工(图一、图二)。

(2)故障原因

经过分析发现,由于该干粉砂浆公司是新建厂,生产人员对于干法制砂必须用干石子没有清醒的认识,使用了含水高达2~3%的湿石子,导致制出的砂含水达到1.5~2%,石粉被水湿润后粘性非常大,无法通过风选将石粉抽出去,粘性很大的石粉将砂黏在一起,使得砂失去了流动性而将砂溜槽和溜管堵死;同时,粘性很大的石粉黏在筛网上,且越粘越多,并且将一些砂子也粘在筛网上,逐渐将筛网堵死;在筛网上石粉越粘越多的过程中,筛孔越来越小,使得通过筛网的砂子越来越细。溜管、溜槽和筛网上筛孔大部分被堵死后,就无法生产了。

(3)故障排除方法

用专用筛网刮板刮掉粘在筛网上的石粉和砂,清理干净筛网;在溜管和溜槽适宜位置用气割割开,清除堵管的湿砂。全部清理干净,疏通堵塞管道后,再上干石子制砂。

2.案例二

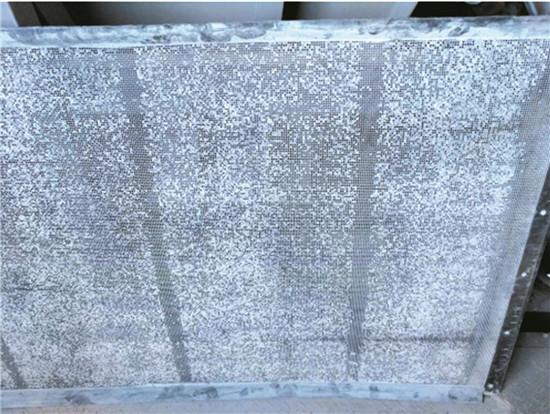

(1)制砂过程中砂越来越细、石粉含量越来越高

某公司在制砂过程中发现砂越来越细、细度越来越小、砂中石粉含量越来越高(表一:正常情况下砂的筛分结果;表二:不正常砂筛分结果)。检查石子后,发现石子是干的,不是石子湿石粉抽不出去引起的;检查筛网后,发现筛网正常,筛孔没有堵塞现象;其他仪表数据都正常;减少进料量、加大风选风量也无改善。由于砂中石粉含量过大,影响了砂浆品质,只能停产排查故障原因。

从表一可以看出,正常的砂细度在2.5左右,0.075mm和底这两档的分计筛余百分数应该在5%以下,从表二可以看出不正常的砂,细度已经下降到2.0左右,0.075mm和底这两档的分计筛余百分数已经高达19%以上,石粉完全没有被抽走,这样按原来正常砂设计的配合比生产的砂浆,粉料就多出了14%以上。砂浆中石粉过多就会导致强度下降,抹灰后的墙面也会因为粉料过多导致收缩过大而开裂。

(2)故障原因

经过仔细排查,发现原来是石粉仓满了,但是石粉仓上限位报警失灵,没有及时提醒石粉满仓,石粉无法抽到已经满仓的石粉仓中,就直接反流到砂中。

(3)故障排除方法

倒空石粉仓,继续制砂,生产出来的砂级配又恢复正常(表三)。修复石粉仓上限位报警装置,石粉仓中石粉上升到上限为后,就立即停止制砂,倒空石粉仓后再制砂。

3. 案例三

(1)提升机故障

某新建公司,试机时才制砂600多吨,在制砂时发现提升机负荷急剧上升,达到80A以上,提升机被憋死,停止工作(损坏部件:图三、图四配重轮断裂,图五轮机通阀被磨穿)。由于这次提升机故障,损坏部件很多,从开始向厂家采购部件到完全修复,花费了一周多时间,严重影响了生产。

(2)故障原因

经过排查和分析,发现厂家安装好提升机后,没有在油箱中加满油。该公司维修人员由于经验不足,在试机前也忽略了检查提升机顶部的油箱是否加满油,起润滑和冷却作用的润滑油严重不足,导致部件得不到润滑和冷却,过热后损坏。

(3)故障排除方法

确认损坏部件后,立即通知厂家寄送损坏部件,同时要求厂家派专业维修人员来修复提升机。该公司修理人员清理干净提升机提斗中积料,同时在机台控制软件中设定报警程序,提升机满负荷为70A,安全负荷为60%,即42A,暂时设定急停负荷是90%,即54A;这样提升机发生故障时能及时报警、及时发现,就能及时排除故障,把损失降到最低。

4.案例四

(1)管道、溜槽磨损过快

某新建干粉砂浆公司生产了6000~7000多吨,溜槽、溜管就多处被磨穿(图六、图七),更换耐磨钢板后,也没有多大改善,也很快被磨穿。每次割去磨穿部位,再焊好,就要耗费几个小时,严重影响产能。

(2)故障原因

经过仔细分析发现,溜槽、溜管被磨穿的部位,都是石料、砂直接冲击的部位,冲击力很大,磨损很快,单纯的更换成耐磨钢板也不起太大作用。

(3)故障排除方法

该公司维修人员开动脑筋,分析如果不让石料、砂直接冲击这些部位,就可以减少磨损。于是该公司维修人员在这些受到石料、砂直接冲击的部位,焊上了与溜管和溜槽成30度角、宽3~5cm的耐磨钢板(见图八、图九),让这些位置形成积料层,让石料、砂冲击积在此处的石料、砂,而不是直接冲击溜管、溜槽的管壁;让料磨料,而不是料磨管壁;这样就大大减少了溜管、溜槽的磨损,提高了使用寿命,减少了维修时间,提高了产能。

5. 案例五

(1)进料量、上料皮带速度、制砂速度和提升机速度协同不好造成故障

某公司生产机制砂时,石子上料斗下料阀门失控,下料量大于设定值,造成制砂机负荷急剧上升、同时提升机负荷也急剧上升,操作员又是新员工,没有经验,未采取任何措施,导致制砂机、提升机超负荷后憋死。维修、清理制砂机和提升机耗费了三天时间,停产三天,造成很大损失。

(2)故障原因

经过分析,发现上料量、上料皮带速度、制砂机负荷、提升机负荷这几个环节必须协同一致、步调一致,制砂机才能正常运转。

(3)故障排除方法

首先在电脑控制程序中,加装制砂机上料皮带急停程序,制砂机满负荷285A,安全负荷在85%,即242A,设定急停负荷是满负荷90%,即257A;这样当上料量失控,上料过多,制砂机负荷上升到满负荷的90%、有可能产生较大故障时,程序自动发出指令,停止皮带上料,从而保护了制砂机,不会使得制砂机超负荷后损坏。其次,同时在机台控制软件中设定提升机报警程序,提升机满负荷为70A,安全负荷为60%,即42A,于是设定急停负荷是90%,即54A;这样当有故障风险时,自动停止上料;提升机有故障时能及时发现,就能及时排除故障,把损失降到最低。

6.案例六

(1)制砂主机振动故障

某新建公司,在制砂机工作一段时间后,发现制砂主机振幅变大,有较明显震动感,且伴有较大噪音。如果该小故障不排除,有损坏设备造成较大故障,导致停产的可能。

(2)故障原因

经过打开主机仔细排查,发现在更换抛料头、反击块等易损件后,安装不整齐,导致上下流道板积料不均匀,叶轮高速旋转时抖动严重,平衡性遭到破坏。

(3)解决办法

清理叶轮通道积料,重新安装抛料头、反击块,通过平衡试验调整上下流道板及小立板位置,使叶轮积料均匀后重新达到旋转平衡。

7. 案例七

(1)散装头故障

砂浆生产完毕、放料时,经常发生出料慢、堵管现象,甚至经常将散装头彻底堵死而无法升降和出料。

(2)故障原因

由于机制砂本身的流动性差于天然砂,使得机制砂砂浆的流动性必然也不佳,而市场上的散装头则大多都只适用于天然砂砂浆,其较纤细的出料口及抬升出料的方式,使得机制砂砂浆经常发生出料慢、堵管现象,且经常将散装头彻底堵死而无法升降和出料。

(3)排除方法

在没有机制砂砂浆专用散装头以前,只有对原有散装头进行改装,将布料锥去掉,出料口应尽量改大,以适应机制砂砂浆出料的需求。然后,与散装头厂家联系,根据机制砂特点,制作专用散装头,以提高出料效率,最终提高产能。

8. 案例八

(1)管道连接处布袋磨损过快

管道软连接处布袋磨损过快,导致石粉漏出,污染环境;而且更换时费时费力,影响生产。

(2)故障原因

经过分析发现,由于石子等原料在运动过程中,会互相撞击变换行进路线,以至形成对硬管道连接处的布袋形较大冲击,容易打穿或磨穿布袋,形成石粉漏出,污染环境,更换维护费时费力。

(3)排除方法

延长布袋、并使布袋在易受冲击处形成褶皱,使原材料在布袋此处形成积料层,再用橡胶皮等韧性材料在外圈包裹,以有效保护连接处布袋,延长布袋使用寿命,以便缩短维修时间,提高产能。

故障预防措施

1.干法制砂必须用干石子,石子含水率控制在1%以下,制出的砂含水率控制在0.5%以下。

2.石粉仓中石粉要及时倒出,仓内石粉要保持在半仓以下、最多三分之二仓位,才能制砂,石粉仓中石粉超过三分之二仓位禁止制砂。

3.在生产前,所有设备油箱、注油点必须要求修理工检查是否注满油,确认无误后方可生产。生产期间,要求修理工按设备使用说明定期注油,并做好文字记录,以便追溯。生产经理要复检、确认;确保设备各传动部位得到润滑和冷却,能正常工作。

4.在溜管、溜槽易磨损部位焊上能形成积料的钢板,使其在这些易磨损部位形成积料层,这样就料磨料了,而不是料磨管道,可以延长管道寿命。

5.进料量、上料皮带速度、制砂负荷和提升机负荷要协调一致,设备控制程序中要设定制砂机和提升机负荷报警,超过负荷后要有急停程序,能立即停止上料,以防超过负荷后损坏设备,产生故障,影响生产。

6.每次制砂主机更换易损件后,都要做好平衡试验,以免抖动或振动过大而损坏设备。

7.散装头要经过改装、或定制适合机制砂砂浆的散装头,以便提高出料效率。

8.管道软连接处,要经过改装,增加耐磨性,减少维修频次,以便提高生产效率。(温州吉邦科技有限公司 黄振兴 朱 峰)

官方公众号

官方视频号

官方微博号

官方百家号

官方抖音号